С каждым годом современные организации и производственные компании стараются всё больше повысить качество предоставляемых товаров и услуг, а также увеличить производительность труда. В связи с этим всё чаще отдаётся предпочтение роботизированным системам, нежели человеческому труду.

Автоматизация производства и производственных процессов позволяет повысить безопасность, свести к минимуму количество брака, увеличить объём продукции, ну и, конечно же, снизить затраты на выплату зарплат работникам. В конечном итоге всё это позволяет предприятию увеличить прибыль.

Настройка АСУ ТП

АСУ ТП – автоматизированная система управления технологическими процессами. Представляет собой набор технологического оборудования и программного обеспечения, которое позволяет в автоматическом режиме или с помощью компьютера контролировать оборудование на производстве. Благодаря специально разработанной обработке данных на предприятии обеспечивается эффективное управление всем производственным процессом.

АСУ ТП выполняет следующие функции:

- - сбор и хранение данных;

- - оценка состояния оборудования;

- - контроль и управление технологическими параметрами;

- - прогнозирование аварийных ситуаций и защита.

Настройка автоматизированных систем происходит на трёх различных уровнях. На верхнем уровне решаются вопросы диспетчеризации процессов при участии операторов. При этом происходит настройка серверов, пользовательских ПК и других инженерных станций. На настроенных компьютерах выводится вся информация о производстве, здесь же можно подавать команды на изменение параметров. Для упрощённого управления процессами, разработано большое количество SCADA-систем. Это такие программные комплексы, позволяющие собирать и обрабатывать данные для обеспечения работы в реальном времени. Скада системы могут иметь режим разработки и режим управления. При этом, данные режимы могут функционировать одновременно, так как на некоторых предприятиях важна непрерывность технологического процесса. SCADA состоят из таких компонентов, как RTU (удалённый терминал), MTU (диспетчерский терминал) и линии связи между RTU и MTU.

Все данные собираются на среднем уровне с помощью ПЛК-контроллеров. Контроллеры состоят из главного процессорного модуля и модулей расширения. Функционал системы можно расширять, добавляя различные модули дискретных, аналоговых входов/выходов. Каждый контроллер имеет свой интерфейс, который может быть связан со SCADA-системой. Настройка программируемых логических котроллеров и панелей оператора выполняется специально обученным инженером, а если необходимо создать сложные программы, то понадобятся услуги профессионального программиста.

Нижний уровень включает в себя различные датчики, сенсоры, измерительные приборы и исполнительные механизмы. Нижний или полевой уровень собирает данные о состоянии оборудования, а также обеспечивает управляющее воздействие. Всё оборудование нижнего уровня также должно быть правильно установлено с соблюдением всех необходимых требований и в соответствии с условиями среды использования.

Программирование контроллеров

В состав системы АСУТП входит множество различных аппаратных средств, таких как контроллеры, операторские станции, измерительные приборы, а также разные исполнительные механизмы.

Программирование промышленных контроллеров осуществляется по составленному заранее алгоритму исходя из нужд Заказчика. Разработка программного обеспечения производится для конкретного предприятия и под определённые задачи.

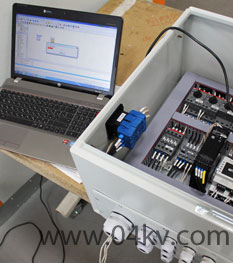

Слева на фотографии изображена загрузка программы на контроллер Evco в щите управления опреснительными установками. По центру фото контроллера Siemens LOGO! с модулями расширения. Программирование контроллеров Сименс и корректировку программ можно производить с помощью ввода информации с клавиатуры. При этом программа сохраняется в съёмном модуле памяти, после установки которого можно переписать программу. Также программирование можно осуществлять на компьютере, предварительно установив ПО Comfort Soft, где наглядно представлены все сервисные функции. На правом фото показана настройка АВР TruOne от ABB. С помощью ноутбука производится загрузка корректного русифицированного шрифта для интерфейса.

Самая распространённая схема управления в автоматизации: датчик – контроллер – исполнительный механизм. Необходимо настроить программируемый контроллер правильным образом. Датчик или сенсор собирает данные об устройстве или объекте и передаёт контроллеру, который обрабатывает информацию и согласно заданному алгоритму даёт команду исполнительному механизму.

Программироваться контроллер может как по месту, так и отдельно от шкафа автоматики.

Отладка и пусконаладочные работы

После того как были установлены все устройства нижнего уровня, а также была залита программа на контроллер или панель оператора, необходимо проверить общий алгоритм функционирования системы. Проверяется совместимость программ, мониторится информационная база после выполнения какой-либо команды, контролируется качество решений функциональных задач.

Комплексная наладка автоматизированных систем выполняется по специально разработанной программе, которую утверждает Заказчик. Проводятся предварительные испытания всей системы на работоспособность. Все несовершенства разработанной системы устраняются, после чего составляется акт, свидетельствующий о готовности системы приступать к эксплуатации на промышленном объекте.

Настройка частотного преобразователя

Преобразователи частоты или в простонародье «частотники» нередко используются для преобразования переменного напряжения и частоты синхронных и асинхронных двигателей. Применяются они на насосных станциях и очистных сооружениях, в промышленном оборудовании, а также в других агрегатах приводных систем и производственных линий. Частотные преобразователи (ЧП) получают напряжение от сети (например, 220В), преобразуют его и на выходе выдают синусоидальное напряжение с заданными параметрами. В ходе преобразования происходит фильтрация сигнала для снижения пульсаций напряжения. Преобразователь частоты позволяет:

- - осуществлять контроль скорости вращения электродвигателя, обеспечивая его плавный пуск;

- - защищает от перегрузок и скачков напряжения;

- - снижает износ подключаемых аппаратов и т.д.

Выше на фотографиях изображена настройка частотных преобразователей Vacon. Щиты собирались для системы частотного регулирования конденсатных насосных агрегатов. В составе шкафов управления ЦПУ Omron с дополнительными модулями и частотные преобразователи мощностью 75 кВт. Также в шкафу установлен ИБП для обеспечения отработки автоматики в случае исчезновения напряжения. Чтобы подключить электродвигатель к частотному преобразователю необходимо предварительно произвести настройку ЧП. Это нужно для того, чтобы адаптировать его к параметрам подключаемого двигателя для дальнейшего управления электромотором, автоматического сбора и обработки данных рабочей сети. Для этого выполняется поэтапное программирование частотного преобразователя.

Перед тем как начать программирование преобразователей частоты, проверяется соответствие всех подключений электрической схеме. Только после этого подаётся напряжение и производится восстановление до заводских настроек ЧП посредством кнопок управления на самом частотнике или же с помощью ввода определённых команд. Далее через меню задаются все необходимые параметры.

Программирование и настройку частотного преобразователя должен производить профессионал по автоматизации, который знаком с программным обеспечением производителя или изучит его в кротчайшие сроки и адаптирует программный комплекс под реальные условия эксплуатации электродвигателя. Для некоторых универсальных преобразователей частоты, которые входят в состав АСУТП требуется написание и отладка отдельных программ.

В некоторых случаях необходима регулировка и обслуживание частотного преобразователя в уже функционирующей системе. Во время обслуживания происходит чистка от пыли систем вентиляции частотника, проверяется изоляция на наличие дефектов, а также обследуются места электрических соединений.

Производство шкафов автоматики

Ни одно производство, на котором реализована система АСУ ТП не обходится без шкафов автоматики. Щиты и шкафы автоматики применяются в различных отраслях промышленности, а также на объектах строительства, сельского хозяйства и т.д.

Выше для примера приведены фотографии собранного у нас на производстве пульта автоматизированной системы управления (АСУ). Пульт включает в себя панельный промышленный компьютер российского производства, процессор и дополнительные модули Siemens, а также силовое оборудование и клеммы для подключения. Пульт управления АСУ позволяет управлять станками с ЧПУ и визуализировать технологические процессы.

Назначение щитов управления разнообразно: от управления распределением подаваемой энергии, до обеспечения функционирования сложных автоматизированных систем. Щиты автоматики и управления:

- - щит управления вентиляцией;

- - щит управления насосами;

- - щит управления освещением;

- - щит автоматического ввода резерва;

- - различные пульты управления и т.д.

Наша компания занимается изготовлением шкафов и щитов автоматики по ТЗ, схемам, спецификациям Заказчика. Сборку шкафов автоматики на нашем производстве можем производить с последующим программированием контроллеров, панелей оператора, а также настройкой частотных преобразователей. При необходимости также осуществляем монтаж, шеф-монтаж и пусконаладку готовых щитов на объекте эксплуатации. Сборка шкафов автоматики происходит на основе ПЛК Schneider Electric (Zelio Logic, Modicon), Segnetics, Siemens (Simatic, LOGO) и других производителей.